Schertest von TIMs

Durch ein Aufquellen (battery swelling) der Batteriezellen, kann eine Batterie über die Lebenszeit einen Spaltversatz bis zu 2 mm erreichen. Dies nachzustellen hat sich das ZFW zur Aufgabe gemacht. Wir haben eine Testmöglichkeit erarbeitet, die thermische Interfacematerialien (TIMs) präzise charakterisieren und den Einfluss einer Scherbelastung auf den thermischen Widerstand des Materials messen kann.

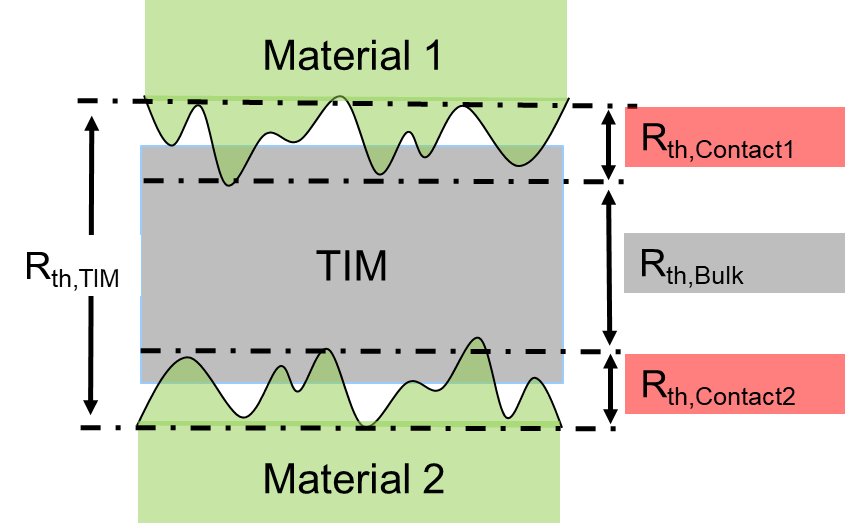

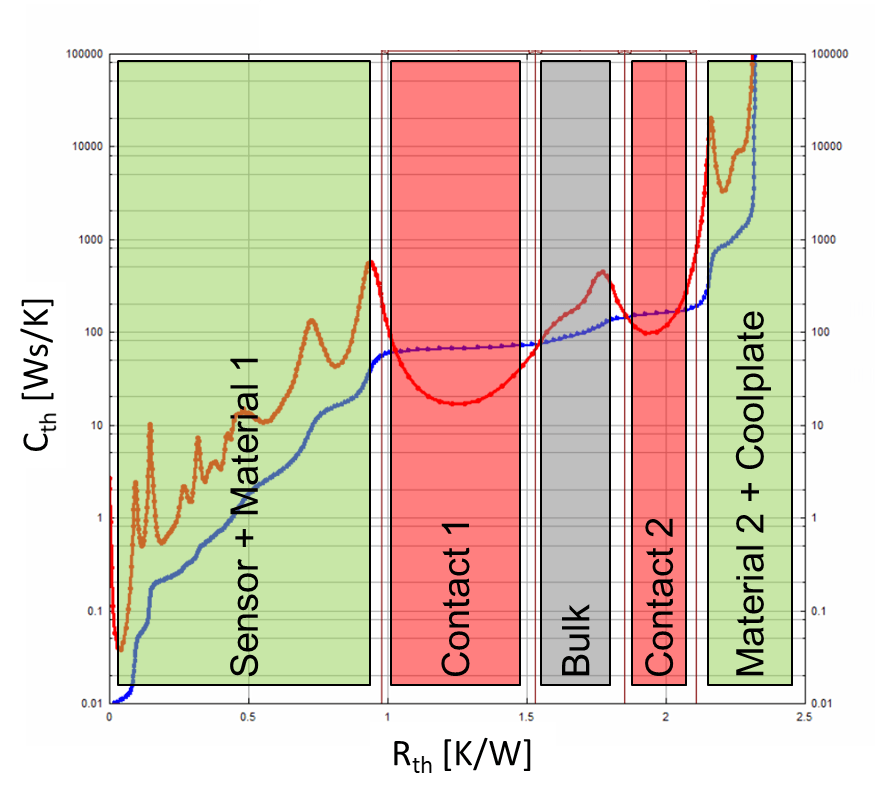

Bei dem thermischen Transientenverfahren wird ein Sensor (Halbleiter) mit einer Sprungfunktion (Strombelastung) belastet und die Abkühlkurve gemessen. Durch das Kalibrieren der Vorrichtung ergibt sich als thermische Antwort die Zth-Kurve. Diese beinhaltet die vollständige Information über die thermischen Widerstände und Wärmekapazitäten der einzelnen Schichten im Wärmepfad. Somit lässt sich der Bulk- und die Kontaktwiderstände des Interfacematerials und der Kontaktpartner ermitteln.

In der folgenden Abbildung 2 ist der Aufbau der Schervorrichtung dargestellt. Die Vorrichtung besteht aus einem Sensor, der vom Simcenter T3STER angesteuert wird, um einen definierten Wärmestrom zu erzeugen und einen Wärmepfad über das TIM bis zur Wärmesenke (Coolplate) zu bilden. Das TIM wird zwischen starren und beweglichen Baugruppen der Vorrichtung aufgetragen. Durch eine Linearführung kann eine einachsige Verschiebung in Mikrometerschritten erzeugt und das TIM auf eine Scherbelastung beansprucht werden.

Mit diesem Prüfaufbau kann somit der Zusammenhang der mechanischen Stabilität (Scherbelastung) auf die thermische Stabilität von TIMs auf verschiedenen Temperaturniveaus gemessen werden.

Durch das Messen der thermischen Widerstände bei verschiedenen Scherversätzen lässt sich die Entwicklung des Bulkwiderstandes wie auch der Kontaktwiderstände des Interfacematerials ermitteln. Damit können Rückschlüsse auf das Verhalten unter Applikationsbedingungen gezogen werden. In Abbildung 5 ist das Messergebnis eines Interfacematerials dargestellt, das durch einen Scherversatz belastet wurde, wodurch der thermischer Widerstand Rth zunimmt. In diesem Beispiel wird sichtbar, dass das Material bei der ersten Kontaktstelle versagt und dadurch eine deutliche Erhöhung des Widerstands folgt.

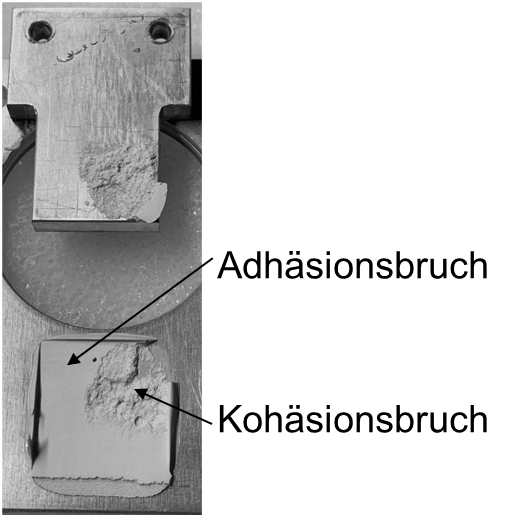

In Abbildung 6 ist ein Schadensbild eines Prüflings dargestellt, welcher nach der Scherbelastung einen Mischbruch aufweist.

Der Test ermöglicht es, ein TIM hinsichtlich verschiedener Einflussparameter und Prozessbedingungen in der Applikation zu qualifizieren. Folgende Parameter können einen entscheidenden Einfluss auf den thermischen Widerstand (Bulkbereich und Kontaktzonen) und die Scherfestigkeit haben:

- Material und Oberflächenbeschaffenheit der Kontaktpartner

- Vernetzungsbedingungen, wie z. B. die Dauer und Temperatur

- Verschiedene Temperaturniveaus und Temperaturgradienten innerhalb des TIMs

- Mischverhältnisse des TIMs auf den Bulkwiderstand sowie die Kontaktwiderständen

- Applikation- und Montagefehler

- Scherbelastungen in der Anwendung

Dieses Verfahren bietet die Möglichkeit die Auswahl an TIMs zu verbessern und Fehler in der Produktapplikation zu reduzieren.